福兴新型环保建材公司前身为从事传统红砖生产的厂,该公司主动淘汰老旧生产设备,投入巨资3300万元引进国内环保技术走在前端的“旋转隧道窑”技术和“双碱法脱硫”技术。负责人陈振华介绍,技改后生产线可年产空心砖、节能保温砌块1.2亿块,能辐射周边200公里内的省市墙体材料需求,“凭借过硬的品质与极有竞争力的体格,我们看好未来前景。”

行业领先“吃”建筑废渣“吐”优质砖

与普通砖厂不同,福兴新型环保建材有限公司引进的是国内最为先进的“旋转隧道窑”新型环保砖生产线。生产线改进了砖坯挤压成型、烘干、预热、烧结等技术,使建筑废渣也能变身成为环保建材。

过去老式砖块生产线缺乏高强度的砖坯挤出设备,为了让砖坯成型需要消耗大量的粘土及水,对土地资源造成很大的浪费。福兴新型环保建材有限公司的空心砖、空心砌块生产线工艺先进,采用高强度挤出设备,成型压力从传统的2.5兆帕提升到4.0兆帕,可节约原材料,对砖坯成型的含水率要求也相应降低。更为重要的是经过高压挤出的高孔洞率砖坯成型密度高,烧结成砖后,硬度强,抗压性能大幅提升。

据介绍,有了这套高强度挤出设备,过去作为垃圾处理的建筑废渣、页岩、煤矸石以及粉煤灰,就可变身为烧结空心砖、节能保温砌块等节能环保的墙体材料。为了减少对土地资源的破坯,该公司将充分利用污水处理厂过滤水质后的污泥,普通的污水厂处理的污泥就基本可以满足整条生产线的需要。

“旋转隧道窑”技术打破传统的砖坯烧结方式,做到“窑转,砖坯不转”,让濒临淘汰的“内燃烧结模式”迈入“半内燃烧结模式”。两种不同的烧结技术,在质量和节能上差异极大。过去为了让砖坯烧透,会采取砖坯混入煤料的方式烧结,这种烧结方式生产出来的产品质量很不稳定,易变形,抗压能力差,而且燃耗大。“半内燃烧结模式”始终让砖坯在稳定的环境下烧结,“窑转,砖坯不转”让砖坯充分均匀受热,旋转的窑洞还可以投放生物燃料,改变过去只能使用煤炭作为燃料的燃烧方式,环保实用。“旋转隧道窑”生产线设计了热能回收系统,可以把多余的热能回收用来烘干,最大限度地降低焙烧窑热能损失,提高焙烧窑热效率,做到节能减排。

记者在现场看到工人拿出来的成品样板,通过“旋转隧道窑”生产出来的环保空心砖外表光滑,品相好,特别坚硬。

注重环保 耗能降一半气尘集中处理

福兴新型环保建材公司前身为从事传统红砖生产的厂,为了响应国家环保号召,主动淘汰老旧生产设备,投入巨资3300万元引进国内前端技术,对生产线进行技术革新。负责人陈振华介绍,为了适应环保要求,公司组织技术人员到陕西、河南、浙江、江苏等地考察,引进环保技术走在前端的“旋转隧道窑”技术和“双碱法脱硫”技术。

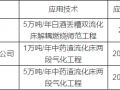

该公司引进的生产线,多个技术都能体现出它的环保理念。“旋转隧道窑”推广半内燃烧结技术,烧结能耗降低50%以上,并且能够使用混合燃料。该公司充分利用油茶基地生产剩余的油茶壳作为补充燃料,消化植物垃圾的同时,大幅降低废气排放。生产线的热能收集系统循环利用多余的热能,将热能重新输送至烘干房进行烘干,既增强效益又降低燃耗。

“旋转隧道窑”配套烟气收集系统,通过地下排放收集管道,把窑内生产的粉尘和废气收集,输送至脱硫塔,利用“双碱法脱硫”使脱硫率达到97%,达到国家排放标准。

之所以花巨资也要引进这项技术,陈振华表示,国家环保要求越来越严,过去粗放、简陋的生产模式将无法在市场立足,所以要从高标准、高起点打造行业龙头。

生产高效 仅需10多人年产1.2亿块砖

记者走进即将竣工的生产线,看到了许多富有科技含量的技术应用。在将近完工的生产车间看到,一座中央控制室建设在砖窑顶上,控制室里有多个显示屏,能清楚显示出整个生产线各个关键生产环节的参数。而一旁的控件台上有众多按钮可以对生产环境作出调整。

技术人员告诉记者,在中央控制室,只要两个技术工人就能操控整条砖材生产线。生产线引进2台机械手,2台机器人。这些机械手和机器人主要负责砖坯的转运、码垛工作。机器人每次工作最大负重800公斤,相当于近20个人的工作量。码垛一次成型,避免人为操作对砖坯的损坯。生产线旁边有一个庞大的原料发酵仓,这是为了提高砖的品质而设计的,它的作用是使生产原料软化,提高原料的塑性,更好地烧结出高品质的砖块。

该公司大量应用现代化生产管理模式,操控整个生产线只需10多个技术工人,是传统砖块生产线的十分之一。智能化、自动化为公司节约大量的人力成本。科技手段的运用提高了产品品质,降低成本,使产品在市场更具竞争力。

虽然生产线人力少,但是生产效率高。据介绍,该生产线投产后可年产空心砖、节能保温砌块1.2亿块(折标砖)。技术人员介绍,该条环保砖生产线定位是辐射周边200公里内的省市墙体材料需求。凭借过硬的品质与极有竞争力的价格,他们很看好未来前景。